Chuẩn xác từng milimét

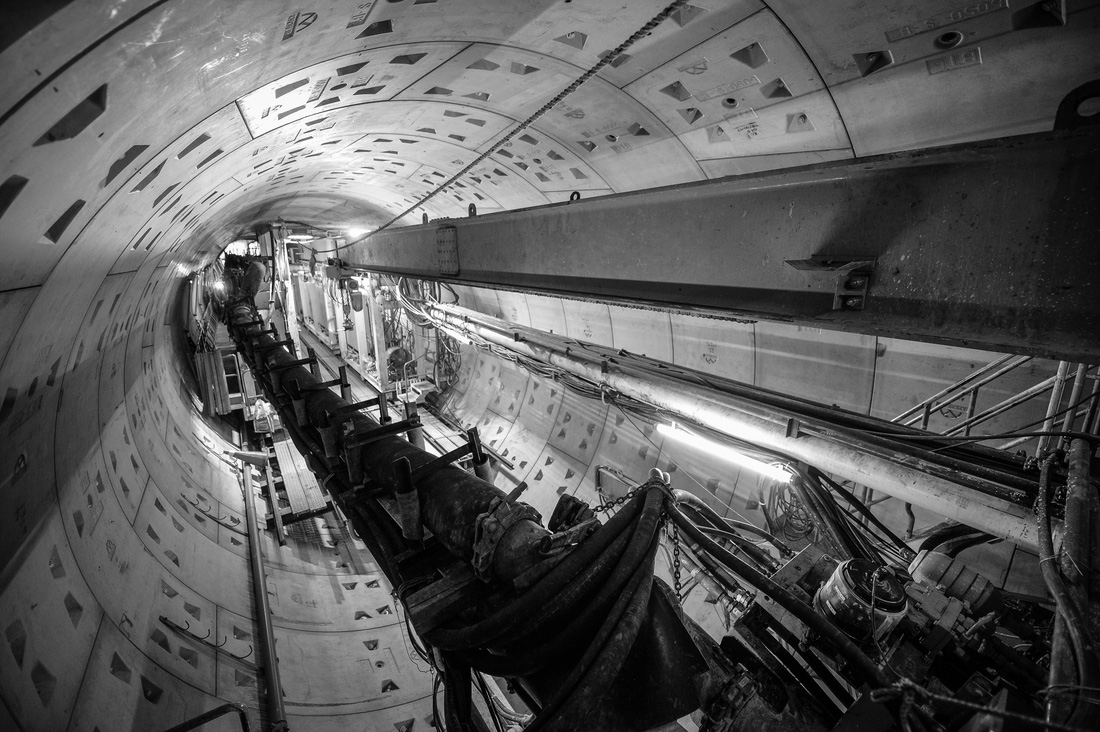

Từ trên mặt đất, phải đi xuống 5 đoạn cầu thang dốc mới tới được công trình đang thi công. Đó là một đường hầm khổng lồ hình trụ với vách, trần, đáy được ốp những tấm bêtông ghép kín với dàn máy móc kêu ro ro đang được thi công song song với đường hầm cạnh bên.

Bên ngoài, các công nhân đang hối hả chuyển các tấm bêtông vỏ bọc hầm lên xe trung chuyển để đưa vào trong hầm, chỗ đoạn robot đang khoan. Các kỹ sư đứng bên trong quan sát, ghi chép tỉ mỉ mọi chi tiết.

Công nhân dùng hệ thống máy cẩu đưa các tấm bê tông từ ngoài vào ốp vỏ hầm ngay sau khi robot khoan xong - Ảnh: THUẬN THẮNG

Trên từng tấm bêtông ghi rõ số hiệu tấm vách, ngày sản xuất và tên nhà sản xuất - bt 6 (tức Công ty Bêtông 6 của Việt Nam, liên doanh với công ty Nhật, làm ra những tấm bêtông làm vách đường hầm đáp ứng tiêu chuẩn của nhà thầu Nhật về chất lượng kỹ thuật).

Mũi khoan robot không giống mũi khoan tường vẫn thường thấy. Trong bộ máy khép kín của robot TBM, mũi khoan to như ngón chân cái, mũi sắc, dài khoảng 15cm, được lắp trên một vòng tròn thép, có bán kính tương đương miệng hầm.

Có thể tưởng tượng, nếu cái vòng tròn thép ấy giống như mâm xe máy, thì các mũi khoan giống những chiếc căm xe nhưng cắt ngắn sát đến vành mâm. Trên vòng tròn được đính rất nhiều mũi khoan, khoảng cách giữa các mũi khoan chỉ vài cm.

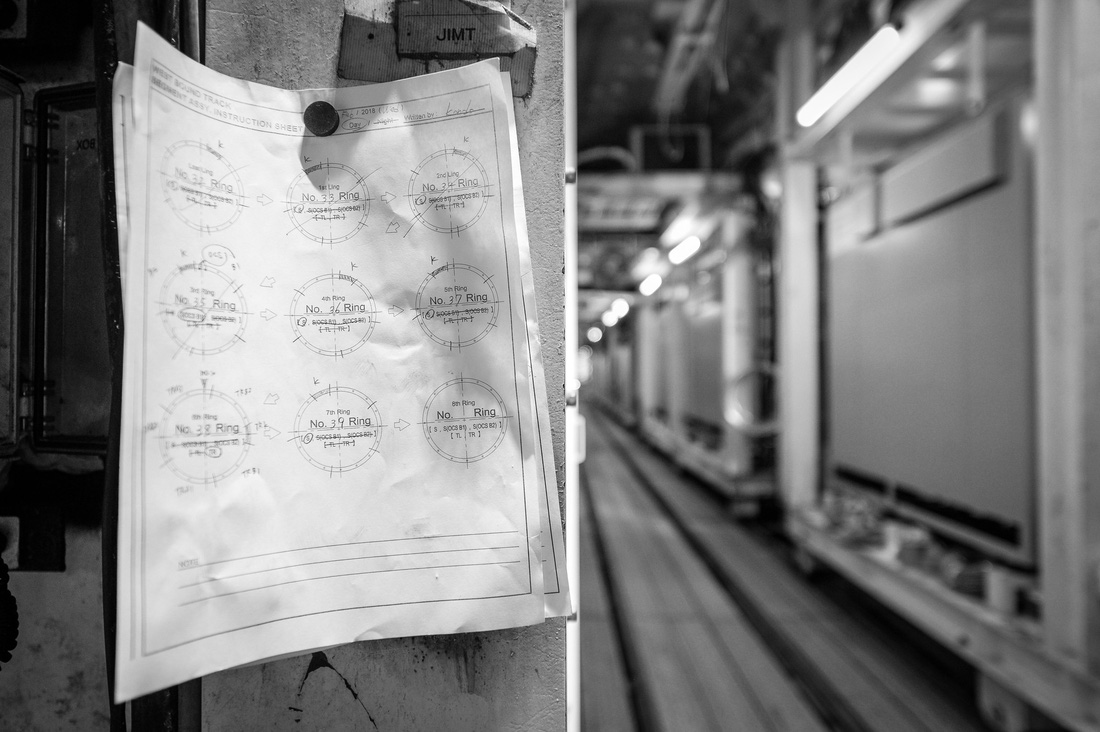

Thông số các vòng khoan - Ảnh: THUẬN THẮNG

Cứ khoan được 1,2m, robot TBM dừng khoan và chuyển sang lắp đặt các tấm bêtông làm vỏ hầm - nghĩa là hoàn thiện ngay đường hầm. 6 mảnh bêtông được máy lắp vào làm vách và trần đường hầm.

Các tấm bọc hầm bêtông nặng khoảng 3 tấn, dày 300mm, được robot lắp vào vị trí vừa khoan, chuẩn từng milimet, mặc dù rất nặng và không gian hạn chế.

Các thao tác lắp ráp của máy móc đều rất nhẹ nhàng. Từng khối bêtông lớn được bốc dỡ bằng hệ thống cẩu, ròng rọc đến vị trí cần lắp, như trẻ nhỏ chơi xếp hình.

Mỗi tấm bê tông ốp làm vỏ hầm nặng khoảng 3 tấn, dày 300mm - Ảnh: THUẬN THẮNG

Các quy trình rất cẩn thận và chính xác, sau khi lắp đúng tấm vỏ bọc vào vị trí, việc của các công nhân trong hầm là khoan bulông vào tấm vỏ bọc, các tấm vỏ bọc được nối với nhau bằng những thanh bulông cong, dài khoảng 30cm.

Tất cả được lập trình chính xác tuyệt đối, đáp ứng chuẩn thông số kỹ thuật để đường hầm khi đi vào vận hành không bị thấm nước, chịu được áp lực va đập.

Các kỹ sư cho biết hiện hầm số 2 đang khoan 80m đầu tiên nên mỗi ngày khoan, lắp được 6 tấm bê-tông, tương đương 7,2m. Sau 80m đầu, nhà thầu đặt chỉ tiêu mỗi ngày sẽ khoan, lắp được 9 tấm, tức khoảng 10,5m một ngày.

Trung tâm điều khiển robot TBM được đặt ngay trong đường hầm - Ảnh: THUẬN THẮNG

Đường hầm khổng lồ sạch sẽ

Là hầm nhưng suốt từ miệng hầm vào sâu bên trong là hệ thống đèn chiếu sáng trưng. Những bóng đèn đỏ, vàng gắn trên robot TBM được bố trí đều khắp. Xen kẽ nhiều chỗ còn có những chiếc đèn công suất lớn.

Do robot TBM vận hành khoan sâu trong lòng đất, cộng thêm âm thanh của quạt thông hơi nên trong hầm có nhiều tiếng ồn.

Suốt từ miệng hầm vào sâu bên trong là hệ thống đèn chiếu sáng trưng - Ảnh: THUẬN THẮNG

Để đào đường hầm như thế này thì khối lượng đất, cát, đá phải đưa ra ngoài vô cùng lớn. Nhưng không như hình dung bình thường về các công trường là cát, đá, bùn vương vãi, ở đây tuyệt nhiên không thấy hình ảnh các công nhân nhễ nhại mồ hôi xúc đất đưa ra ngoài.

Một kỹ sư trong hầm cho biết, robot TBM vừa khoan vừa xịt nước và các chất phụ gia vào đất đá rồi đều chuyển toàn bộ ra ngoài bằng một hệ thống ống khép kín.

Các vỏ bọc hầm sau khi được lắp cũng có công nhân dùng vòi nước công suất lớn xịt rửa, bụi bẩn và nước sau đó được hút ra ngoài. Trong vòng 5 phút, chỗ vừa xịt sẽ sạch sẽ, khô ráo.

Hệ thống đường ống hút đất, đá ra khỏi hầm và đưa lên ôtô vận chuyển đi nơi khác - Ảnh: THUẬN THẮNG

Cả đường hầm khổng lồ cũng luôn sạch sẽ, không bụi bặm, không mùi, không khí dưới hầm cũng dễ thở như trên mặt đất nhờ được bơm xuống hầm bằng một ống thông khí lớn.

Cùng với hệ thống quạt thông gió bố trí đều khắp đường hầm, nhiệt độ trong hầm được duy trì không khác mấy bên ngoài. Phía trên, xe cộ vẫn lưu thông bình thường.

Nếu có gì khác thì là do xuống hầm sâu nên áp suất có tăng lên đôi chút, cộng với tiếng ồn, tai sẽ có cảm giác ù ù nhưng chỉ sau một vài phút là có thể quen.

Để bảo đảm an toàn cho các công trình nằm phía trên khu vực robot đang đào, nhà thầu đã gắn các thiết bị quan trắc để theo dõi khả năng lún hoặc các thay đổi khác nhằm đối phó kịp thời.

Các kỹ sư nước ngoài và Việt Nam đang giám sát việc lắp đặt các tấm bê tông của robot. Xuống công trường mới thấy việc khoan hầm khá là "nhẹ nhàng" và "im ắng" - Ảnh: THUẬN THẮNG

An toàn là mệnh lệnh số 1

Để đủ chuẩn làm việc tại công trường đặc biệt này, các kỹ sư, công nhân Việt Nam phải trải qua đợt tập huấn trung bình 3 tháng về kiến thức, tay nghề chuyên môn, kiến thức về an toàn vệ sinh lao động theo chuẩn quốc tế.

Riêng đội ngũ kỹ sư cấp cao trực tiếp làm việc với chuyên gia Nhật còn phải biết ngoại ngữ.

Toàn bộ êkíp thực hiện công việc có khoảng 30 người, gồm các kỹ sư người nước ngoài và Việt Nam, các nhân công vận hành và vận chuyển vật liệu.

Một kỹ sư người Hong Kong đang trực tiếp điều hành hệ thống robot TBM khoan đường hầm của tuyến Metro đầu tiên của TP.HCM - Ảnh: THUẬN THẮNG

Một ấn tượng đặc biệt đáng nhớ ở công trường này là những tấm biển báo. Chi tiết, rõ ràng, nhẹ nhàng và sâu sắc, chúng được đặt rải rác khắp công trường, viết bằng cả tiếng Việt và tiếng Anh: "Suy nghĩ an toàn - suy nghĩ về gia đình", "Mục tiêu của chúng ta là tai nạn bằng không".

Theo ông Lê Nguyễn Minh Quang - trưởng ban quản lý đường sắt đô thị TP.HCM, đến nay đơn vị thi công tuyến metro số 1 đã đạt hơn 21 triệu giờ lao động an toàn.

"Suy nghĩ an toàn - suy nghĩ về gia đình" - Ảnh: THUẬN THẮNG

Đáp ứng yêu cầu nghiêm ngặt đó về an toàn, trong lúc làm việc các thành viên trong êkíp tuyệt nhiên không trò chuyện cá nhân. Các công nhân, chuyên gia, kỹ sư hầu như chỉ giao tiếp bằng động tác, ký hiệu.

Mỗi khi hoàn thành một công đoạn, họ lại siết tay nhau ngầm ý chúc mừng, cảm ơn sự phối hợp và quyết tâm làm tốt hơn nữa, để tương lai không xa, những đoàn tàu điện ngầm đầu tiên của TP.HCM, của cả nước, sẽ lăn bánh an toàn.

Lâu lâu mới thấy một vài kỹ sư đứng lại với nhau bàn về các thông số kỹ thuật - Ảnh: THUẬN THẮNG

Ngắm đường hầm metro đầu tiên đang thành hình dưới lòng đất

Hầm metro chiều từ Nhà hát TP tới Ba Son đã đào xong, đang chờ lắp đường ray - Ảnh: THUẬN THẮNG

Hầm metro chiều từ Ba Son về Nhà hát TP đã đào được 80m, dự kiến tháng 6-2018 hoàn thành - Ảnh: THUẬN THẮNG

Việc khoan hầm hoàn toàn tự động, số lượng kỹ sư và công nhân đảm nhiệm công việc này chỉ khoảng 30 người. Trong ảnh là một công nhân đang thi công các lối đi, hành lang an toàn trong đường hầm - Ảnh: THUẬN THẮNG

Các lối đi dưới công trường hầm metro được che chắn cẩn thận và có bảng chỉ dẫn chi tiết - Ảnh: THUẬN THẮNG

Đường ray tạm dùng để vận chuyển các tấm bê tông vào lắp đặt vỏ hầm - Ảnh: THUẬN THẮNG

Một hệ thống hút cực lớn làm nhiệm vụ đưa đất đá ra ngoài cùng với việc khoan - Ảnh: THUẬN THẮNG

Nơi tàu sẽ trồi lên lại mặt đất ở khu vực Ba Son, hạng mục này đang được gấp rút thực hiện - Ảnh: THUẬN THẮNG

Ở tấm hình này, bạn đọc có thể hình dung cảnh tàu chui ra từ hầm, dừng tại ga, hành khách theo cầu thang xuống đón tàu - Ảnh: THUẬN THẮNG

Toàn cảnh nhà ga Ba Son đang hoàn thành - Ảnh: THUẬN THẮNG

Bình Luận:

0 bình luận: